바디 인 화이트(BIW)

차체 제조 – 고중량의 무게를 빠르게 이동

차체제조시 부품들은 용접이나 리벳팅, 클린칭, 접착, 레이저 가공 또는 납땜질과 같은 다양한 연결 기술들을 통해 자동으로 결합됩니다. 개별적인 생산 스테이션으로 빠르고 정밀하게 움직여야 하는 로드는 각 차량의 유형(2륜 차, 4륜 차, 트럭)에 따라 다릅니다. WEISS사는 고객의 요구 사항에 맞도록 특별히 설계된 CR 시리즈의 고하중 인덱서와 다축 시스템을 통하여 모든 어플리케이션에 대한 맞춤형 솔루션을 제공하고 있습니다. 최초의 고하중 인덱서의 시장 진출로부터 오늘에 이르기까지 CR시리즈는 현재까지도 퍼포먼스와 정밀도에 대한 기준을 설정하고 있습니다.

일반적인 프로세스

- 도어, 엔진 후드, 전체 슬라이드 패널과 같은 차체부품에 대한 부분 용접

- 차체 부품이나구동 부품의 MIG/MAG 용접

- 경량 구조를 위한 알루미늄 부품의 용접

- 도어, 엔진 후드와 같은 차체 부품에 대한 본딩 및 실링

- 엔진 후드와 같은 차체 부품을 헤밍

- 차체 부품의 광학 측정

- 각 처리 스테이션 사이에 있는 차체 부품 버퍼 스테이션

- 도어 씰 삽입

- 배터리 박스 용접하기

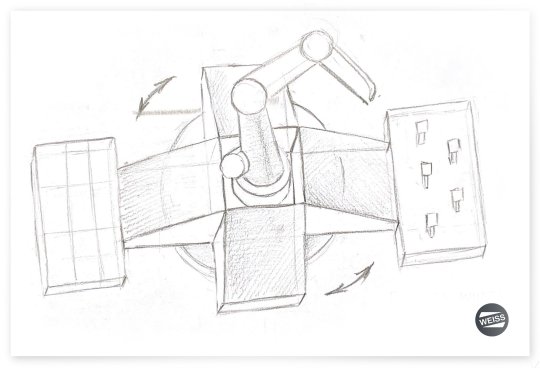

- 레이저 테이블의 중앙 공간에 설치된 로봇을 이용한 처리 및 공간 최적화

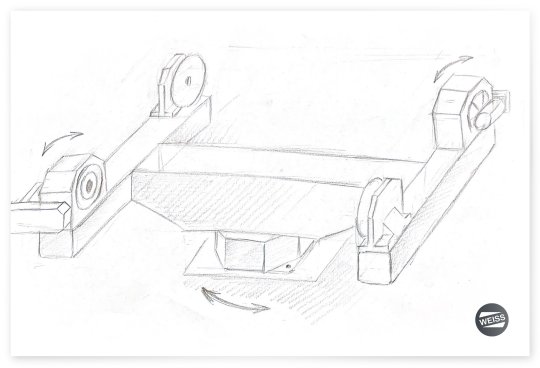

- 프로세스 시퀀스와 공작물 이송이 결합된 트러니언

- 탄소 섬유 차체 부품 생산의 자동화

- 대학 및 연구 기관의 특수 응용 프로그램

- 유량 및 환경분석을 위한 물탱크의 회전

- 레이더 측정을 위한 포지셔닝 시스템

적용사례

고중량물을 정밀한 포지셔닝으로 이동

중앙에 위치한 로봇을 고정하기 위한 고하중용 테이블 CR2000

본체 조립

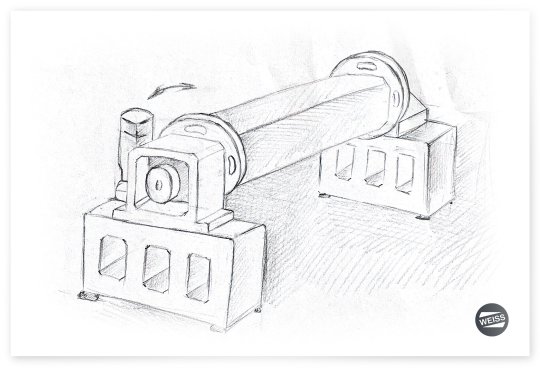

고하중용 테이블 TH나 CR을 사용한 고하중 본체를 위한 수평 회전 축

조립 중 소재 변경

소재 변경과 트러니온(Trunnions)을 이용한 차체 부품의 포지셔닝