Auf engstem Raum Großes möglich machen

Im neuen Battery Engineering Center von Henkel können unterschiedlichste Batteriesysteme analysiert, getestet und modifiziert werden. Bei der Entwicklung der Produktions- und Inspektionsanlagen, insbesondere bei der Gestaltung des Klebeprozesses, kam es auf Zuverlässigkeit, Optik und einen möglichst kleinen Footprint an. Da ermöglichte der WEISS Ringrundschalttisch TR die optimale Lösung.

Im Innovationscenter in Düsseldorf entwickelt Henkel gemeinsam mit seinen Kunden Batteriesysteme der nächsten Generation. Dazu gehört die Demontage der eingehenden Batterien und das digitale Modellieren der Batteriesysteme. Gleichzeitig werden Henkel Produkte unter verschiedenen Bedingungen auf Ihre Leistungsfähigkeit in diesem Batteriesystem getestet. Das Einbringen von Materialien wie Klebstoffen, Dichtungsmitteln, thermischen Materialien und Batteriesicherheitsmaterialien in die Batteriesysteme ist im Battery Engineering Center voll automatisiert. Das Equipment des Innovationszentrums ist auf alle Arten von Batteriesystemen ausgelegt. Die automatisierten Anlagen wurden von Marx Technology aus Düren entwickelt und aufgebaut.

Neben einer zuverlässigen Verfügbarkeit der Anlage und den funktionalen Aspekten stand bei diesem Anlagenlayout ganz klar auch die Optik im Fokus. „Die Planung begann bei diesem Projekt tatsächlich auf einem weißen Blatt Papier. Henkel kam mit der Idee und einer genauen Vorstellung auf uns zu und wir haben durch den Einsatz von 3D- und 4D-Planungstools die optimale Lösung aufgebaut“, berichtet Marcel Blatzheim, Head of Mechanical Design & Technical Sales bei Marx Technology. Ein großer Fokus lag auf der Klebe- und Dosiertechnik, die bei der Batteriepack-Montage zum Einsatz kommt. Zum Dosier- oder Klebevorgang werden Batteriepacks mit einem Gesamtgewicht von bis zu 800 Kilogramm auf einem 1,6 x 2,4 Meter großen Schweißtisch abgelegt. Auf diesem Tisch findet das Auftragen der Klebe- und Dichtstoffe statt. Dazu entnimmt der Roboter über ein Wechselsystem die entsprechenden Dosiereinheiten.

Bereitstellung von Werkzeugen

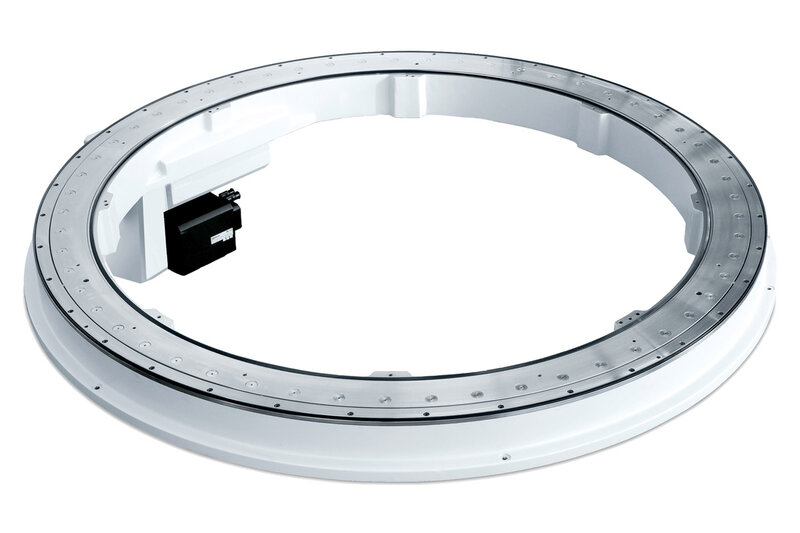

Diese Dosiereinheiten sind in einem Turm zwischengelagert. Insgesamt sechs der acht in der Gesamtanlage verbauten Dosiereinheiten werden im Drehturm gelagert. Auf ihm liegt eine Drehscheibe aus pulverbeschichtetem Aluminium mit 2,5 Meter Durchmesser und 25 Millimeter Stärke auf. „Der Turm wird von einem WEISS Ringrundschalttisch TR getragen. Auf diesem Tisch ruhen etwa 1,8 Tonnen Gewicht“, erklärt Blatzheim. Der Ringrundschalttisch TR hat eine 16er-Teilung, obwohl theoretisch acht Trägerplätze ausgereicht hätten. „Bei einer Teilung von 16 ist das Massenträgheitsmoment des Drehtischs deutlich höher als bei einer Teilung von acht.

Da es bei der Lösung für das Battery Engineering Center auf die Traglast und den optischen Aspekt ankam, war diese Lösung optimal“, erklärt Tino Kessler, Technical Sales Manager bei WEISS und erster Ansprechpartner für Marx Technology. Das Massenträgheitsmoment des Ringrundschalttischs TR liegt in dieser Ausführung bei 3.460 kgm2. Blatzheim ergänzt: „Außerdem wird der Drehtisch pendelnd betrieben, das heißt, 50 Prozent der Stationen pendeln nach rechts, die anderen 50 nach links. Der Tisch – und damit der komplette Turm – kann in beide Richtungen gedreht werden und pendelt um eine Mittelstellung. So vermeiden wir einen Kabelabriss.“ Die Drehbewegungszeit des WEISS Tischs liegt bei 1,98 Sekunden. WEISS lieferte den Ringrundschalttisch inkl. webbasierter Steuerung EF2 an Marx. Durch diese Steuerung kann der Tisch optimal betrieben und steuerungsseitig in die Gesamtanlage eingebunden werden.

Lösung mit kleinem Footprint

Anstatt die Dosiereinheiten rotativ zur Verfügung zu stellen, war zuerst eine lineare Bereitstellung vorgesehen. Doch diese nahm in der Anlage zu viel Platz ein. Außerdem forderte der Lieferant der Dosiertechnik, dass die Dosiereinheiten dauerhaft mit den zugehörigen Steuerungen verbunden sein müssen. So entschied sich das Team von Marx für eine platzsparendere Anordnung. Wichtig dabei war, dass im Innenraum des Turms genügend Platz für die Medienversorgung der Dosiereinheiten zur Verfügung steht. Jede Dosiereinheit wird mit mindestens einem Kabel versorgt. Ein Kabel ist zwei Zentimeter dick. Die ursprüngliche lineare Anordnung hatte in Kombination mit dem großen Arbeitsbereich Schwierigkeiten beim Kabelmanagement verursacht und erfüllte nicht die Anforderungen des Endkunden an das optische Erscheinungsbild.

Dank dem WEISS TR und seinem sehr großzügigen Innendurchmesser blieb im Drehturm ca. ein Meter Platz. Hier ist der Kabelrückzugmechanismus verbaut: Wenn ein Dosiersystem aus dem Turm entnommen wird, wird die nötige Kabellänge ausgegeben. Wird es vom Roboter zurückgestellt, wird das Kabel wieder eingezogen. Zu diesem Kabelrückzugsmechanismus gehört eine zuverlässige Sensorik inklusive Warnstufe, die die Ausgabe und Rücknahme der Kabel überprüft. Über vier Meter Kabel können je Dosiereinheit ausgegeben werden. Diese Kabel liegen sichtgeschützt im Inneren des Turms. Diese optisch saubere Lösung überzeugte das Management von Henkel.

Für Marx Technology war an dieser Anlage die optische Herausforderung ein echtes Highlight. „Während Kunden bei automatisierten Anlagen großteils rein die Aspekte Verfügbarkeit, Taktzeit, Präzision fordern, legte Henkel zusätzlich viel Wert auf ein ansprechendes, aufgeräumtes Anlagenlayout. Anlagen vor diesem Hintergrund nochmal neu zu denken, war definitiv ein Ansporn.“ Die Rundschalttisch-Lösung von WEISS hat diesen Anlagenaufbau mit kleinem Footprint erst ermöglicht.